في عام 424 قبل الميلاد، حُكم على شاب فارسي بالإعدام، كان التقليد في ذلك الوقت أن يُربط المحكوم عليهم بالموت في كرة صخرية، مثبتة فيها حلقة معدنية تنتهي بسلسلة معدنية تتصل بقدم المُدان، بحيث يصعب التخلص منها. لا يذكر لنا “هيرودوت” أسباب ذلك الحكم القاسي، إلا أنه حكى لنا قصة مثيرة؛ إذ قال إنَّ تمسُّك الشاب بالحياة دعاه إلى بتر قدمه للتخلص من تلك السلسلة، ثم قام بصنع حشوة خشبية ثبتها مكان الجزء المبتور، فمكَّنته من المشي مسافة 30 ميلًا إلى البلدة المُجاورة، قُبض على الشاب، ونُفذ فيه الحكم، إلا أن تلك كانت هي المرة الأولى التي يستخدم فيها سجينٌ “طرفًا تعويضيًّا” للفرار من محبسه.

تُعد الأطراف التعويضية قديمة قِدَم التاريخ المكتوب، كان المصريون القدماء رواد استخدام تلك التقنية؛ إذ صنعوا أطرافًا بدائية من الألياف، لارتدائها من أجل الشعور بالكمال wholeness، أكثر من تأدية الوظيفة. وقد اكتشف العلماء في وقت سابق أول إصبع اصطناعية في العالم مدفونة مع مومياء مصرية، كما عثر الباحثون على ساق اصطناعية مصنوعة من البرونز والحديد في مدينة كابوا الإيطالية، يرجع تاريخها إلى حوالي 300 قبل الميلاد.

وعبر ألوف السنين، تطورت الأطراف الاصطناعية، حتى وصلت إلى شكلها الحالي الذي يُقدم خدمات وظيفية وفسيولوجية كبيرة لهؤلاء الذين فقدوا أطرافهم في حوادث السيارات، أو الحروب، أو حتى مرضى السكري والفشل الكلوي.

وعلى الرغم من التطور الهائل في مجال تصنيع الأطراف الاصطناعية وإنتاجها، إلا أن التحكم فيها، وتعزيز قدرتها على أداء مهمات العضو المفقود ووظائفه لا يزالان في طور أوَّلي؛ إذ إن التحكم في معظم الأطراف الصناعية الموجودة في الأسواق حاليًّا يتم عن طريق العضلات الممتدة من البقية الباقية من العضو الأصلي، عن طريق ربطها بالمفاصل البشرية. كما أنه لا يُمكن استخدام العضو الاصطناعي في رفع الأثقال أو الأحمال؛ إذ يُمكن أن يتسبب ذلك في خلل العضلات المتصلة به، أو حتى في تدمير الطرف الاصطناعي ذاته.

ومؤخرًا، تمكَّن باحثون من مختبر أبحاث الإلكترونيات التابع لمعهدماساتشوستس للتكنولوجيا (MIT)من ابتكار نوع جديد من العضلات الاصطناعية، يُتوقع لها أن تمثل دفعةً للتقنيات الطبية الحيوية الحالية إلى الأمام، وأن تؤدي دورًا حيويًّا في صناعة الروبوتات، والتطبيقات الميكانيكية الهيدروليكية، وفق دراسة نُشرت نتائجها في دورية “ساينس” العلمية.

استلهم الباحثون ابتكارهم من ثمرة الخيار، التي ينمو نباتها من براعم مُحاطة بإحكام بدعامات تسحب الساق إلى أعلى. يستخدم “الخيار” تلك الطريقة لضمان تلقِّي أكبر قدر ممكن من أشعة الشمس. وقد اكتشف الباحثون طريقةً لتقليد آلية اللف والشد التي يستخدمها ذلك النبات لإنتاج ألياف متعاقدة ومتعامدة يُمكن استخدامها كعضلات اصطناعية.

صناعة العضلات الاصطناعية

وتؤدي العضلات الاصطناعية دورًا مهمًّا وفارقًا في تسريع معدلات تطوير الروبوتات، والتقنيات المرتكزة على حاسة اللمس، وكذلك الأطراف الصناعية. وعلى الرغم من أن التقدم في المحركات (المشغلات) الميكانيكية القائمة على البوليمرات أعطى هذه التقنيات دفعة غير مسبوقة، إلا أن إنتاج هذه الأجهزة على نطاق واسع مع أبعاد قابلة للضبط لا يزال يمثل تحديًا كبيرًا.

ويرتكز عمل العضلات الاصطناعية على مبدأ فيزيائي بسيط، هو مبدأ “الغرف محكمة الإغلاق”، المملوءة بالهواء أو السوائل، على أن تكون جدران هذه الغرف مصنوعةً من مواد مرنة قابلة للطي، وعند تفريغ هذه الغرف من الهواء أو السوائل، تنكمش جدرانها بآلية معينة تخوِّلها التقاط الأشياء ورفعها أو نقلها لمسافات محددة.

وهناك العديد من الطرق المختلفة لصناعة هذا النوع من العضلات، إذ يُمكن استخدام الأنظمة الهيدروليكية –التي تعتمد على ضخ الزيوت داخل أسطوانات مغلقة- في إنشاء عضلة اصطناعية، ويُمكن أيضًا صناعتها عن طريق المحركات المؤازرة، وهي نوع من المحركات تحول الحركة الدورانية الناتجة عن احتراق الوقود أو الكهرباء إلى حركة خطية في اتجاهين، إلا أن تلك الطرق تُعاني من عيوب خطيرة، من ضمنها صعوبة التصميم، وزيادة وزن العضلة الاصطناعية، والاستجابة البطيئة للمتغيرات.

فعلى سبيل المثال، في حالة استخدام الأنظمة الهيدروليكية لصناعة عضلةٍ ما، يحتاج المُصمم إلى أسطوانة من الصلب داخلها زيت قابل للانضغاط. وحين تبدأ عملية التشغيل، يقوم المكبس بالتحرك صعودًا ونزولًا، تنتقل الحركة من المكبس إلى ذراع تشغيل، ومن ثم تُنقل إلى العضلة الاصطناعية. تحتاج تلك العملية إلى دائرة معقدة مكونة من أجهزة هندسية، كما أن وقت استجابة العضلة –وهو الزمن اللازم لتحريكها- يزيد؛ إذ تتطلب حركتها عملية انضغاط، تليها عملية تمدُّد للزيت، ثم عملية نقل للحركة عبر وسيط (ذراع التشغيل)، ما يجعل استجابة العضلة للتغييرات الواقعة عليها بطيئة، كما أن وزن الجهاز يَعوق استخدامه في التطبيقات الدقيقة، كصناعة الروبوتات أو الأجهزة التعويضية. علاوةً على احتمالية حدوث تسرُّب للزيت من داخل الأسطوانة، وضرورة إجراء صيانة من قِبَل متخصص للجهاز ككل.

وعلى النقيض من ذلك، يقول الباحثون إن النظام الجديد قائم على الألياف، وهو خفيف الوزن للغاية، كما يُمكنه تقليل زمن الاستجابة بمقدار كبير، مُقارنةً بالعضلات الاصطناعية الموجودة حاليًّا.

تطبيقات عديدة

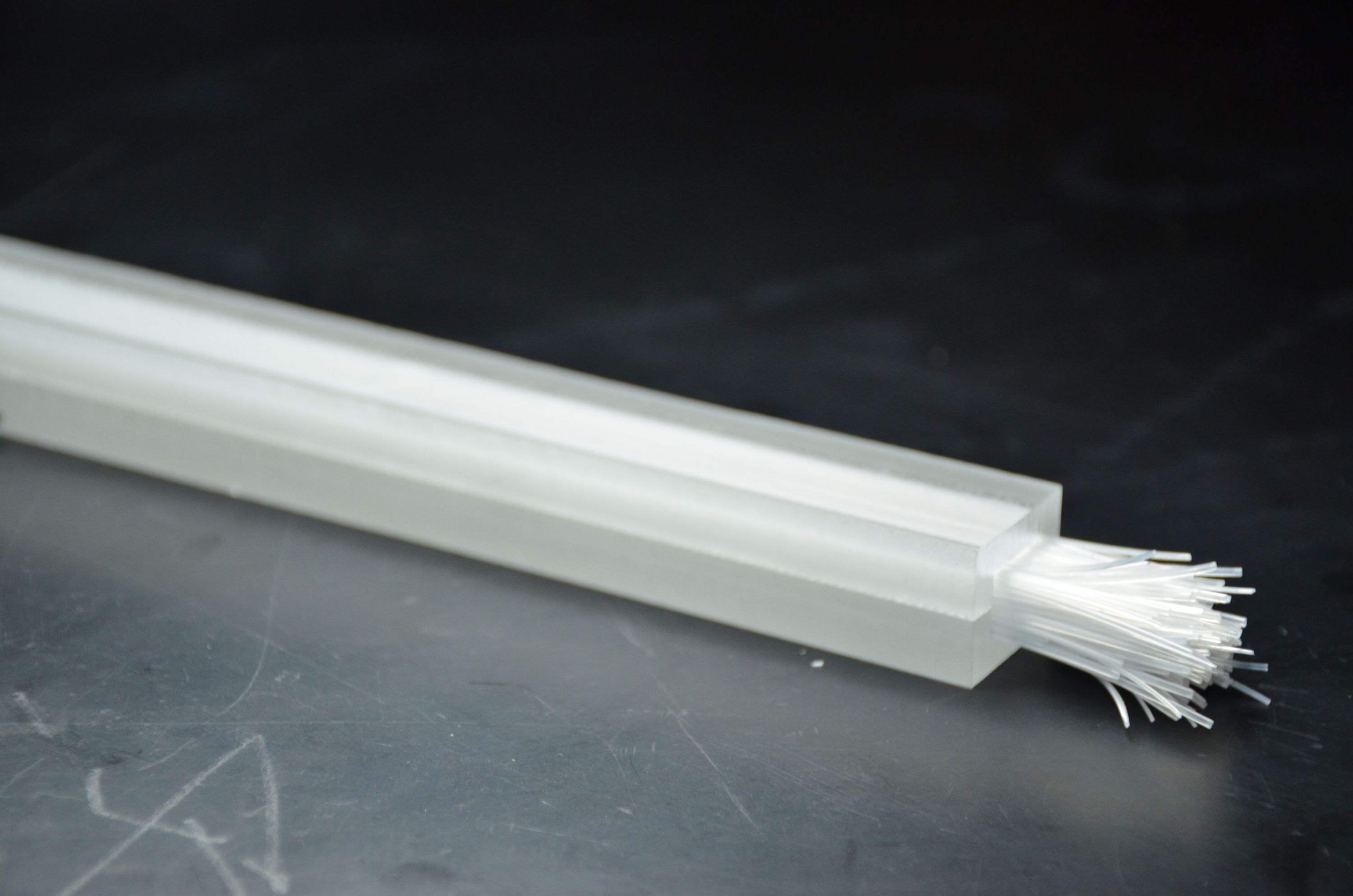

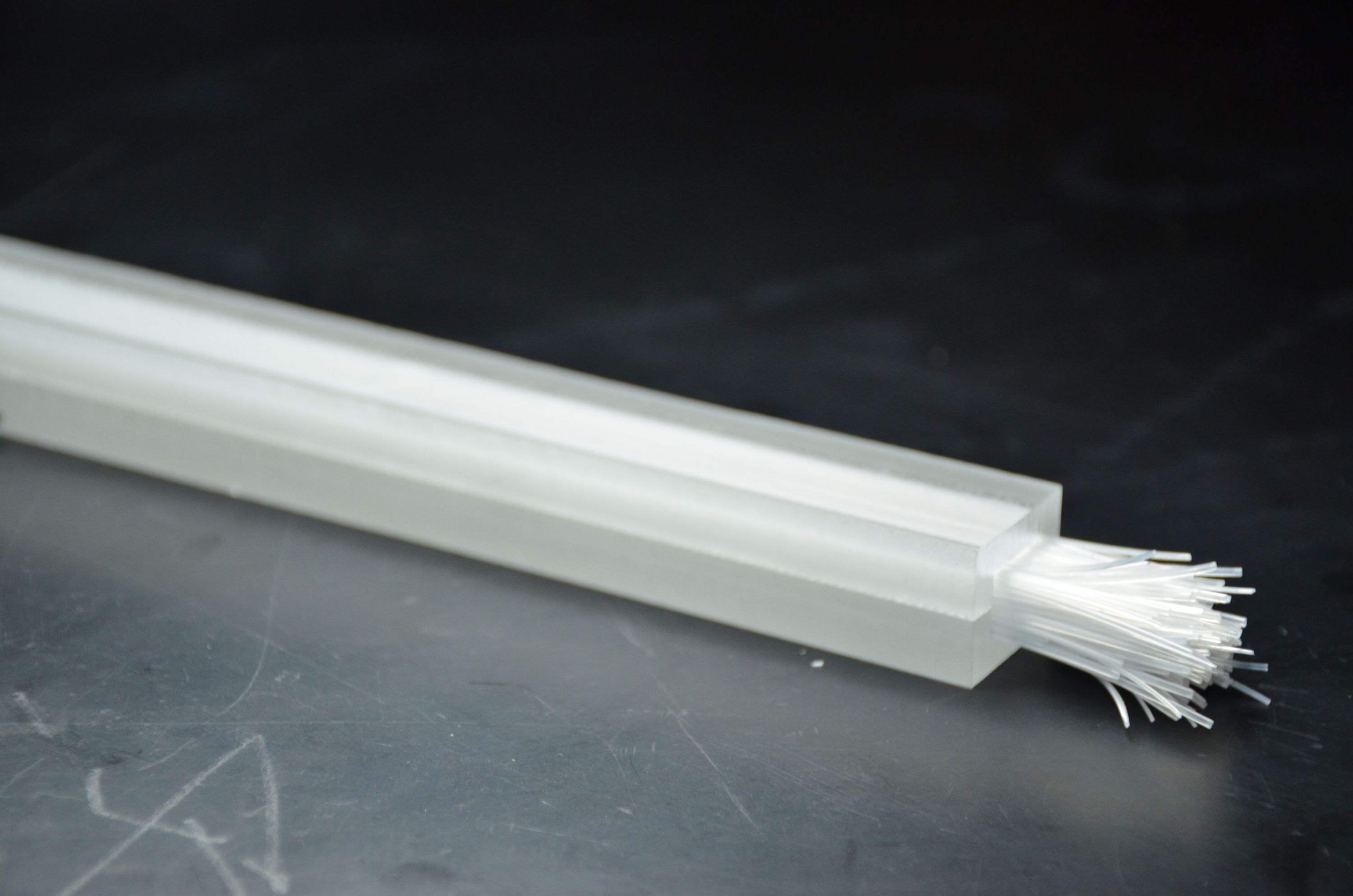

طور الباحثون الألياف العضلية الاصطناعية عن طريق دمج مادتين من البوليمر بعضهما مع بعض. تُعرف المادة الأولى باسم مطاط البولي إيثلين، أما الثانية فهي من المطاط الصناعي المركب الحلقي، ولكل مادة منهما مُعامل تمدُّد حراري مختلف، وهذا يعنى أنهما يتمددان بصورة مختلفة عند تسخينهما. خلط الباحثون المادتين بعضهما ببعض، فأصبح لديهم مُكوِّن واحد يتمدد بالحرارة على نحوٍ مختلف، فحين تتعرض المادة للشد على سبيل المثال، يتمدد جانبها في حين ينكمش الجانب الآخر، ونتيجة لذلك، تتجعد المادة ذات المعامل الحراري الأكبر -مطاط البولي إيثلين- وتنحو نحو الجانب الذي يتمدد بسرعة أكبر –المطاط المركب الحلقي- فتتكون لفائف/ حلقات صغيرة القطر في منتصف العضلة، تُشبه اللفائف التي يكوِّنها نبات الخيار حول ساقه، ما يجعل العضلة أقوى بكثير، ويعطيها القدرة على حمل نحو 650 ضعف وزنها.

الجدير بالذكر أن مُعامل التمدد الحراري للمادتين منخفض للغاية، فحتى دفء راحة اليد قادر على تكوين تلك اللفائف الصغيرة، كما أن الزيادة البسيطة في درجات الحرارة يُمكن أن تجعل العضلة تولِّد قوةَ شدٍّ كبيرة، وبمجرد انخفاض درجة الحرارة تعود الألياف إلى طولها الأصلي. وقد تَبيَّن أن عملية تمدُّد العقد وتكوينها استمرت بالكفاءة نفسها 10 آلاف مرة، ولا تزال مستمرة حتى كتابة تلك السطور، وفق باحثي الدراسة.

وتقول الورقة العلمية إن الألياف يُمكن أن تتمدد إلى مجموعة واسعة من الأحجام، تبدأ من بضعة ميكرومترات (جزء من مليون من المتر) إلى بضعة ملليمترات. ويُمكن تصنيعها بسهولة ليصل طولها إلى مئات الأمتار. كما يُمكن “برمجتها” عبر تغيير نِسَب مكوناتها لتلائم التغيُّرات التي تحدث في بيئة العمل، أو دمجها بجهاز منظِّم لدرجات الحرارة لتوليد قدرة رفع هائلة، تُمكِّنها من العمل في الأطراف الاصطناعية، أو حتى مع الروبوتات.

ويُمكن أيضًا أن تُغطى العضلة بشبكات من الأسلاك النانوية، أو أجهزة الاستشعار المختلفة، ويُمكن دمجها مع الألياف البصرية، أو الأقطاب الكهربائية، لتوفير وسيلة لتسخينها أو تبريدها، دون الحاجة إلى الاعتماد على أي مصدر حرارة خارجي لتنشيط تقلُّص العضلات أو تمددها.

آلية لتجميع الألياف العضلية

يصل وزن الأطراف الاصطناعية الحالية إلى 30 باوندًا أو ما يكافئ نحو 13 كيلوجرامًا، يأتى معظم الوزن من القطع الهيدروليكية أو الهوائية المدمجة في الطرف الاصطناعي، والتي يُمكن أن تحل محلها العضلات الاصطناعية الجديدة، ويقول الباحثون إن تلك الألياف يُمكن أن تُستخدم أيضًا في الأجهزة الطبية الحيوية الصغيرة، كالروبوتات الطبية التي تدخل في مسار الدم، ويُمكن تنشيطها داخل دماء الإنسان بواسطة درجة حرارة الدم نفسه.

واختبر الفريق بنجاح آليةً لتجميع الألياف العضلية بعضها مع بعض؛ إذ تمكَّنوا من عمل حزمة مكونة من 100 ليفة عضلية، توفر قوة أكبر لرفع الأعمال الثقيلة، وهو أمر سيسهِّل من استخدامها في المصانع التي تعتمد على روبوتات لرفع الأحمال أو تركيب الأجهزة والأدوات داخل المعدات، أو حتى مصانع السيارات الذكية، التي تستخدم الإنسان الآلي في عملية تجميع السيارات.

ويقول “محمد كانيك Mehmet Kanik”، المؤلف الأول للدراسة: إن زمن استجابة العضلة “مماثل للعضلات البيولوجية”، مشيرًا في تصريحات خاصة لـ”للعلم” إلى أن عملية إنتاج تلك العضلات “يُمكن أن تتم على نطاق مئات الأمتار، وبأبعاد جانبية تتراوح من ميكرون إلى ملليمتر”.

ويؤكد “كانيك” أن تمدُّد الألياف يُمكن أن يصل إلى نحو 1000% من طولها الأصلي. وهو أمرٌ ينجم عنه تخزين طاقة كبيرة في الألياف، وتشكيل ملفات أصغر في الحجم، تُضخم من قدرة التشغيل على طول العضلة الاصطناعية. ووفق المؤلف الأول للدراسة، فإن عملية الإنتاج فعالة للغاية من حيث التكلفة؛ إذ لا تزيد عن سنت واحد لكل متر. وبالتالي “يُمكن التوسع في إنتاج الألياف بشكل اقتصادي”.

يعمل “كانيك” منذ عام 2009 على تطوير مواد جديدة يُمكن استخدامها وظيفيًّا على نحوٍ مماثل للعضلات البشرية، يقول إن “الأمر كان بمنزلة حلم بالنسبة له”. ومنذ ذلك التاريخ وحتى الآن، حاول الباحث استخدام إستراتيجيات مختلفة ومواد عديدة لتحقيق حلمه، أما الباحثة المشاركة في الدراسة “سيرما أورجوك Sirma Orguc” فتقول في تصريحات خاصة لـ”للعلم” إن التجارب المتتالية قادتهم لإنتاج عضلة “تُظهر إمكانات كبيرة”، أهمها على الإطلاق الاستجابة الحرارية السريعة، وقدرتها على رفع الأوزان العالية.

وعلى الرغم من أن الباحثين أجروا عمليات محاكاة وحسابات نظرية قبل الشروع في إجراء التجربة، إلا أن النتائج صدمتهم، فوفق “سيرما”، لم يتوقع الفريق البحثي أن تحظى العضلة بتلك المرونة المدهشة، والقدرة الانكماشية العالية، أو حتى قدرتها على رفع أوزان تصل إلى 650 مثل وزنها.

ووفق “كانيك”، يخطط الفريق البحثي لاستخدام العضلات الاصطناعية في تطبيقات الروبوتات والأطراف الاصطناعية، ويقول: “إن أحد التطبيقات الرئيسية التي تلوح في الأفق هو دمج العضلات الاصطناعية في الأجهزة التعويضية الخاصة بمرضى السكتات الدماغية الجزئية”. ومن جانبها، تأمل “سيرما” أن يطور الفريق البحثي في المستقبل عضلات اصطناعية يُمكن تحفيزها باستخدام الضوء، وتصنيع ألياف لها خصائص متعددة الاستخدام، مشيرةً إلى أن الفريق “متحمس لإنتاج عضلة تستجيب للكهرباء بشكل مباشر، وتعمل في التطبيقات الآلية صغيرة الحجم”.

فكرة بسيطة ولكن فعالة

“قد يعتقد البعض أن الوظيفة المعقدة تحتاج إلى جهاز معقد بالضرورة لأدائها”، بتلك العبارة يبدأ الباحث في مجال الكيمياء بجامعة كونيتيكت الأمريكية “إسلام فهمي” –وهو غير مشارك في الدراسة- تعليقه على الورقة البحثية، مشيرًا –في تصريحات خاصة للعلم- إلى أنه على الرغم من كون ذلك الأمر صحيحًا في أحيان كثيرة ولكن “هذا البحث مختلف”. ويرى “فهمي” أن الباحثين وظفوا فكرةً بسيطة “ولكنها فعالة للغاية” لتصنيع ما يسمى بالعضلات الاصطناعية، مشيرًا إلى أن غزل نوعين من الألياف الاصطناعية في خيط واحد “يتيح الحركة العكسية لتمدد هذه الألياف وانكماشها بالاستجابة للتغيرات الطفيفة في درجة الحرارة، ما يجعل تلك العضلات بسيطة في تركيبها وذات قوة خارقة مُقارنة بوزنها”.

ويقول “فهمي” إن الأمر الجيد في تلك الدراسة أنها أرست مبدأً علميًّا بالتجربة، “يُمكن تعميمه على أنواع متعددة من الألياف الاصطناعية ذات الخصائص المختلفة”، مشيرًا إلى أن البحث “على الرغم من كونه في المراحل المعملية الأولية” مبشر للغاية، ويُمكن استخدامه في تطبيقات واسعة، تبدأ بالروبوتات ولا تنتهي بالأجهزة التعويضية.