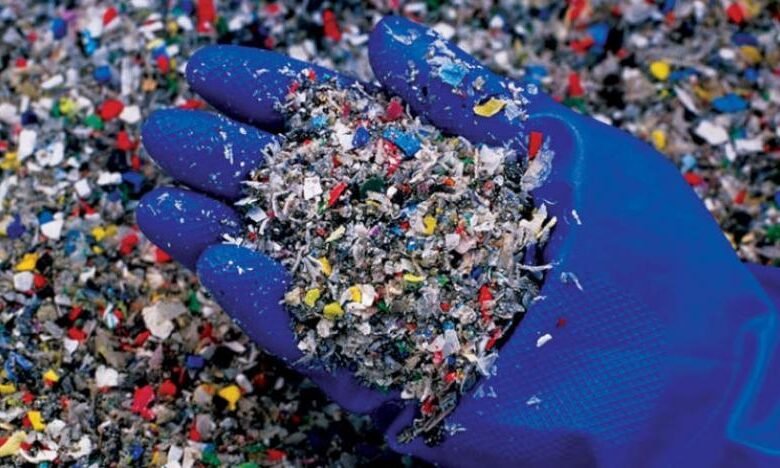

تجربة بريطانية لإعادة تدوير البلاستيك بالبخار الفائق

تجربة بريطانية لإعادة تدوير البلاستيك بالبخار الفائق

منذ أن بدأ الإنسان الثورة الصناعية، لا تزال المجتمعات تشهد التطور فمن عصر الفحم الحجري إلى عصر النفط، والذي ساهم في ظهور صناعات جديدة وكثيرة تطورت بمرور الأيام. ظهرت الصناعة البلاستيكية وازدهرت وأصبحت اليوم تحتل الصدارة بالنسبة للصناعات الحالية نظرًا لاستخداماتها المختلفة في الحياة اليومية للبشر وذلك لأنها تدخل في تركيب الأشياء والأدوات المحيطة بنا.

لُوحظَ زيادة إنتاج البلاستيك واستهلاكه في جميع أنحاء العالم خلال الأعوام الماضيّة، وذلك بسبب انفراده بالعديد من المميزات كالمتانة، وخفّة الوزن، وإمكانيّة قولبته وتشكيله بسهولة، فضلاً عن تكلفته المُنخفضة، الأمر الذي يجعله يُستخدم في العديد من ميادين الصناعات وفي مجموعة متنوعة من المنتجات المستخدمة في تطبيقات مختلفة، إلا أنّ استخدام البلاستيك المتزايد أدّى لظهور مجموعة من المشاكل البيئيّة، فأصبح من المُحتم إيجاد طريقة للتخلص من البلاستيك القديم والمُستخدم، فضلاً عن ذلك يوجد العدي من العوامل التي تُسهم في البلاستيك مورداً، فيتم استهلاك 3%-4% من أشكال الطاقة المختلفة ومصادر غير متجددة كالنفط والغاز بنسبة تصل 4% من الإنتاج العالمي لهما لصناعة المواد البلاستيكيّة، فضلاّ عن ذلك تتراكم نفايات البلاستيك في مكبّات النفايات أو في الأماكن الطبيعيّة فإن بعض مبلمرات أو البولمير البلاستيك تحتاج للعديد من العوامل والظروف لتتم تحللها.

تحديات

يشهد العالم تصنيع 360 مليار طنّ متري من البلاستيك سنوياً. ويبقى القسم الأكبر منه دون تدوير والسبب الأوّل لذلك هو الكسل، ففي الولايات المتحدة الأميركية، حيث يمكن إعادة تدوير العبوات البلاستيكية بسهولة وفي كلّ مكانٍ تقريباً، لكن القسم الأكبر منها ينتهي في المهملات. ولكنّ الأنواع الأخرى من البلاستيك تشكّل تحدياً كبيراً في هذا المجال إلى حدّ أنّ معيدي التدوير يجدونها عملية غير مجدية اقتصادياً. وإذا وضعتم هذه الأنواع في مستوعب إعادة التدوير، غالباً ما يكون مصيرها الحرق.

البخار الفائق الحرج

مؤخرًا بدأت أعمال البناء في أول مصنع تجاري لإعادة تدوير جميع أنواع البلاستيك باستخدام البخار عالي الضغط في المملكة المتحدة.

ووفقاً لبيان صادر عن شركة “مورا تكنولوجي”، ستبلغ تكلفة المصنع الواقع في شمال شرق إنجلترا 30 مليون جنيه إسترليني (41 مليون دولار)، وسيعالج المصنع 80 ألف طن متري سنوياً من النفايات البلاستيكية عند بدء تشغيله بحلول نهاية عام 2022.

وستستخدم شركة “مورا تكنولوجي” تقنية التبخير عند درجة حرارة فوق الحرجة “HydroPRS” (تبلغ درجة حرارة الماء الحرجة 374 درجة مئوية). ويُسخَّن الماء من خلال هذه التقنية ويُضغَط لتتحول تركيبته لتصبح جامعة لخصائص الغاز والسائل في وقت واحد.

وتقول الشركة إن النظام يمكنه إعادة تحويل الموادّ البلاستيكية إلى الزيوت والموادّ الكيميائية التى صُنعت منها بالأصل خلال نحو 25 دقيقة. ثم يمكن في ما بعد استخدام هذا المنتج لتصنيع موادّ بلاستيكية جديدة دون حدّ لعدد المرات التي يمكن إعادة تدويرها فيها، مقارنةً بالوضع الحالي الذي يسمح بإعادة التدوير لمرة واحدة أو مرتين فقط لمعظم الموادّ البلاستيكية المعاد تدويرها حالياً.

الاعتراف بقيمة فضلات البلاستيك

ويقول “ستيف ماهون”، الرئيس التنفيذي لشركة “ماهورا”: “نحن بحاجة لحلّ جديد لإعادة تدوير هذه المواد التي لا ينفع معها التدوير الميكانيكي. ومن الضروري أيضًا الاعتراف بقيمة فضلات البلاستيك كمصدر جاهزٍ لصناعة البلاستيك وفصل الإنتاج عن المصادر الأحفورية وإدخال البلاستيك في اقتصاد دائري لتفادي هدر هذه المادّة المفيدة والمرنة”.

لا يزال المصنع الجديد قيد الإنشاء في منطقة في شمال إنجلترا حيث بدأت مصانع البلاستيك الكبيرة بالظهور في ثلاثينات القرن الماضي.

تعتمد عملية صناعة البلاستيك التقليدية على الوقود الأحفوري كالنفط الخام أو الغاز الطبيعي، إلّا أنّ الشركة التي تملك المصنع الجديد تتخيّل تحويلها إلى صناعة دائرية، إذ وبعد استخدام أحدهم للبلاستيك، تتمّ إعادة تدويره وتفكيكه إلى مواد لصناعة بلاستيك جديد، ثمّ يعاد تدويره وتفكيكه وصناعته مرّات أخرى في إطار دورة صناعية لا نهاية لها.

وكما في أنواعٍ أخرى مما يعرف بإعادة التدوير الكيميائية أو المتقدّمة، يمكن استخدام هذه التقنية الجديدة لإنتاج مواد مطابقة للبلاستيك المعاد تدويره. ولكن هذا يختلف عن إعادة التدوير التقليدية التي تقطّع وتذيب البلاستيك القديم و”تعيد تدويره” ليتحوّل إلى مادّة أقلّ جودة ولمرّات محدّدة.

تشكيك

شكّكت المنظّمات المعنية بحماية البيئة كـ”غرينبيس” (منظمة السلام الأخضر) بجدوى التدوير الكيميائي وأصرّت على أنّ الشركات يجب أن تركّز على طرق لتخفيف الاستخدام غير الضروري للبلاستيك بدل وضع الآمال على تقنية لم تثبت فاعليتها على المستوى الاقتصادي (تعتمد على استخدام المستهلكين لمستوعبات خاصّة بإعادة التدوير وهو أمرٌ غير منتشر بالقدر الكافي حتّى اليوم).

من جهته، يقول “جون هوسيفار”، مدير حملة تنظيف المحيطات في منظمة “غرينبيس”, الولايات المتحدة: “لن نتمكّن من الخروج من هذه الكارثة، وحتّى ندرك هذا الأمر، سيستمرّ ثلوّث البلاستيك بالتفاقم. صحيح أنّ إعادة التدوير تبقى جزءًا مهماً من عملية الدمج للمواد الأخرى، إلّا أنّها يجب أن تكون الخيار الأخير في حالة البلاستيك وليس الأوّل.

علينا أن نعطي الأولوية لتخفيف وإعادة استخدام البلاستيك، وأن نعترف بأنّ معظم التغليف البلاستيكي الذي نرميه في المهملات ينتهي به الأمر مطموراً في التربة أو محروقاً أو مشحوناً خارج البلاد، حيث تضطرّ مجتمعات أخرى إلى التعامل معه. ليس من المنطقي أن نستثمر 10 سنواتٍ ومليارات الدولارات في محاولة إنقاذ تقنية مكلفة وغير فعّالة لإعادة تدوير مواد لن نستخدمها بعد هذه السنوات العشر. لم يعد لدينا وقت لانتظار رصاصة الرحمة المفترضة التي ستخلّصنا من هذه الكارثة… علينا أن نتوقّف عن إنتاج كميات كبيرة من البلاستيك اليوم”.

صُممت تقنية “مورا” المسمّاة “هيدرو بي آر إس”. لإعادة تدوير المواد التي يعجز التدوير الميكانيكي التقليدي عن معالجتها، في إطار مقاربة متكاملة تبتعد عن النموذج الطولي “إنتاج – استهلاك – تلف” وتتحوّل إلى نموذج دائري “إنتاج – استهلاك – إعادة تدوير”. يشهد الطلب من الشركات التي تريد استخدام بلاستيك معاد تدويره في التغليف ازدياداً مستمراً.

تعتبر المنتجات المعاد تدويرها بالتقنية الجديدة أعلى سعراً من البلاستيك المعاد تدويره عبر الوسائل التقليدية، ولكنّ الشركة تعتقد بأنّ تكلفتها ستصبح تنافسية خلال عقد أو أقلّ.

من المقرّر أن يفتح المصنع الجديد أبوابه في عام 2022 وهو مصمم لمعالجة حوالى 36 ألف كيلوجرام من مخلّفات البلاستيك في العام الواحد. كما تخطّط الشركة لبناء مصانع جديدة في دولٍ أخرى من بينها الولايات المتحدة.

./1129-220x150.jpg)