محاولة لإزالة الكربون من صناعة الصلب والبديل الفولاذ

إزالة الكربون من صناعة الصلب : لو كانت صناعة الصلب دولة، لكانت في المرتبة الثالثة في العالم من حيث انبعاثات ثاني أكسيد الكربون، بعد الصين والولايات المتحدة. يمثل إنتاج الصلب ما بين 7 و 9 في المائة من إجمالي انبعاثات الكربون السنوية في العالم، وفقًا لاتحاد الصلب العالمي.

يقول سانديب نيجوان، الرئيس التنفيذي والمؤسس المشارك لشركة إلكترا في بولدر بولاية كولورادو: “يأتي هذا العدد الهائل من قطاع واحد”. “إنه أيضًا أحد أكثر القطاعات صعوبة في الحفاظ على البيئة”.

لكن إليكترا تواجه التحدي. تقول الشركة إن عمليتها الكهروكيميائية الجديدة يمكن أن تزيل الكربون تمامًا من صناعة الصلب. ويمكن أن يكلف الفولاذ عديم الانبعاثات نفس تكلفة الفولاذ التقليدي.

تأتي البصمة الكربونية العملاقة لصناعة الصلب من تحويل خام أكسيد الحديد إلى حديد، والذي يشكل حوالي 97 بالمائة من الفولاذ. يتم صهر الخام عند 1600 درجة مئوية في أفران الصهر الضخمة التي يتم إشعالها بالفحم، بنفس الطريقة التي تم بها ذلك منذ عقود. يوضح نيجهاوان أن حرق الفحم لا يوفر الطاقة فحسب، بل هو أيضًا عامل مختزل. أي أن الكربون الموجود فيه يعمل مع أكسيد الحديد، ويشكل روابط مع الأكسجين. والنتيجة هي الحديد النقي بالإضافة إلى ثاني أكسيد الكربون. هذه العملية مسؤولة عن 90 في المائة من انبعاثات الكربون التي تأتي من صناعة الفولاذ. يقول نيجوان: “عندما نتحدث عن إزالة الكربون من الصلب ، فإننا نتحدث حقًا عن إزالة الكربون من صناعة الحديد”.

ابتكرت إليكترا “عملية كهروكيميائية هيدروكيميائية” تقلل بشكل مباشر أكسيد الحديد إلى حديد عند درجة حرارة 60 درجة مئوية، أي أكثر برودة من فنجان قهوة. لا يلزم وجود فرن صهر أو حرق الفحم.

تتضمن العملية أولاً إذابة خام أكسيد الحديد في محلول حمض مائي لترسيب المعادن. يقول نيجوان إن المعالجة بالمعدن المائي تستخدم بشكل شائع لإنتاج النحاس والزنك. “الفرق هو أن أكسيد الحديد لا يحب أن يدخل في المحلول. بمجرد أن يدخل إلى الحل، يصبح غير مستقر ويريد الخروج من الحل بسرعة كبيرة “.

لقد توصل هو وفريقه إلى طريقة للتغلب على هذه المشكلة. باستخدام عملية الملكية، يقومون بفصل وإزالة الشوائب في خام الحديد. أخيرًا، يستخرجون الحديد من المحلول عن طريق تمرير تيار كهربائي خلاله.

تحاول بعض الشركات استخدام الهيدروجين أو وقود الكتلة الحيوية بدلاً من الفحم لتسخين خام الحديد وتحويله في أفران الصهر. لكن أنواع الوقود البديلة هذه تظل باهظة الثمن. إلى جانب ذلك، لن يلغي ذلك الحاجة إلى خامات الحديد عالية الجودة باهظة الثمن، كما يقول نيجهاوان. “التكلفة هي المحرك الرئيسي لحل يكون قابلاً للتطبيق بالنظر إلى أن هذه سلعة منتجة بمقياس ملياري طن.”

يمكن أن تعمل التكنولوجيا الكهروكيميائية بالكامل على الطاقة الشمسية وطاقة الرياح منخفضة التكلفة (ولتحقيق دورة كاملة، ربما تقلل انبعاثات الكربون المرتبطة بالفولاذ من توربينات الرياح نفسها). وهناك ميزة أخرى من حيث التكلفة: يمكن أن تستخدم العملية خامات حديد رخيصة ومنخفضة الجودة متوفرة على نطاق واسع في جميع أنحاء العالم. يتطلب صنع الحديد التقليدي خامات عالية الجودة، تتكون من حوالي 60 ٪ من الحديد ، وهي باهظة الثمن، وتمثل حوالي نصف تكلفة صنع الحديد، كما يقول. “نحن قادرون على استخدام خامات منخفضة الجودة يتم معالجتها اليوم كنفايات بواسطة صناعة الحديد. هناك كمية هائلة من تلك الأنواع من الخامات الموجودة في المنجم فقط لأنه لا يمكن لأحد استخدامها “.

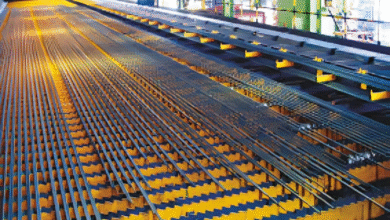

يمكن تحويل حديد Electra إلى صلب في أفران القوس الكهربائي (EAFs) التي تُستخدم اليوم لصهر وإعادة تدوير الخردة المعدنية إلى صلب جديد. يتم إنتاج حوالي ربع الفولاذ اليوم في أفران القوس الكهربائي. في وقت سابق من كانون الأول (ديسمبر)، أعلنت شركة Electra عن شراكتها مع Nucor Corporation، أكبر منتج للصلب وإعادة تدوير خردة الصلب في الولايات المتحدة تخطط Nucor لاستخدام حديد Electra لتقليل انبعاثات الكربون من الفولاذ الذي تنتجه EAF. الفكرة هي أنه في نهاية المطاف، إذا تم تزويد أفران القوس الكهربائي بالطاقة أيضًا بمصادر متجددة خالية من الكربون، فسيكون من الممكن الانتقال من خام الحديد إلى الفولاذ مع انبعاثات صفرية، كما يقول نيجهاوان.

في تشرين الأول (أكتوبر)، جمعت إلكترا تمويلاً بقيمة 85 مليون دولار من مستثمرين من بينهم بيل جيتس الذي أسسه شركة Breakthrough Energy Ventures و Amazon و BHP Ventures. تخطط الشركة لمواصلة تطوير وتوسيع عملية صناعة الحديد الخالية من الانبعاثات. مصنع تجريبي يجري بناؤه الآن في بولدر ومن المقرر أن يبدأ تشغيله في عام 2023؛ تهدف الشركة إلى الإنتاج التجاري قبل نهاية العقد.

./1129-220x150.jpg)

./1126-220x150.jpg)